Prostowniki kuprytowe i selenowe: Różnice pomiędzy wersjami

Utworzył nową stronę „== Prostowniki kuprytowe == === Historia i zastosowanie === === Konstrukcja === === Właściwości === == Prostowniki selenowe == === Historia i zastosowanie === ...” |

mNie podano opisu zmian |

||

| (Nie pokazano 12 wersji utworzonych przez 2 użytkowników) | |||

| Linia 1: | Linia 1: | ||

{{Spis treści}} | |||

[[Plik:Selen 1.jpg|200px|mały|prawo|Prostowniki stykowe małej mocy.]] | |||

Prostowniki selenowe (i nieco wcześniejsze a znacznie mniej rozpowszechnione kuprytowe) to pierwsze elementy półprzewodnikowe mające zdolność prostowania znacznych prądów. | |||

Były budowany przeważnie w formie kwadratowej lub okrągłej płytki, pełniącej również rolę konstrukcji mechanicznej mechaniczną, a także służącej odprowadzaniu ciepła. Niekiedy płytka miała pośrodku otwór umożliwiający umieszczenie pośrodku śruby, przy pomocy której mocowano ze sobą większą liczbę takich samych płytek w tak zwany '''stos selenowy''' czy '''stos prostowniczy'''. | |||

W Polsce prostowniki kuprytowe i selenowe określano zbiorczą nazwą '''prostowniki stykowe''', w USA nazywano je '''metal rectifiers'''. Prostowniki kuprytowe były stosowane w latach 30. W latach 40 zostały wyparte przez selenowe, które były masowo używane aż do lat 50, później zostały stopniowo wyparte przez diody germanowe i krzemowe. | |||

== Prostowniki siarczkowo-miedziowe == | |||

Pierwsze prostowniki stykowe wykorzystywały prostujące złącza z siarczkiem miedzi (ich właściwości były znane już Ferdynandowi Braunowi w 1874). Drugą elektrodą był magnez, zwykle z dodatkami innych metali, by otrzymać złącze prostujące konieczne było jego elektryczne formowanie. Takie prostowniki umożliwiały uzyskanie stosunkowo dużych gęstości wyprostowanego prądu, ale były wytwarzane bardzo krótko, zostały szybko wyparte przez elementy o lepszych parametrach. | |||

== Prostowniki kuprytowe == | == Prostowniki kuprytowe == | ||

=== Historia i zastosowanie === | === Historia i zastosowanie === | ||

[[Plik:Koxydul2.jpg|200px|mały|prawo|Prostownik kuprytowy 12V/0.5A.]] | |||

[[Plik:Kupryt 1.jpg|200px|mały|prawo|Prostownik kuprytowy małej mocy stosowany w urządzeniach pomiarowych prądu zmiennego.]] | |||

Zjawisko prostowania na złączu miedzi z jej tlenkiem zostało odkryte w 1919 przez L.O. Grondahla z amerykańskiej firmy Union Switch and Signal Company. Prace nad jego praktycznym zastosowaniem trwały ponad sześć lat i dopiero w 1926 nadający się do seryjnej produkcji prostownik je wykorzystujący został zademonstrowany przez L.O. Grondahla and P.H. Geigera. W latach 30 prostowniki oparte na tlenku miedzi były podstawowym rodzajem prostowników do małych napięć i dużych prądów. Rezultaty mocno zależały od czystości i składu miedzi, która była podstawowym surowcem do ich produkcji. Ówczesny poziom technik chemii analitycznej nie pozwalał na wykrycie subtelnych zanieczyszczeń, kluczowe więc było jej pochodzenie. Gdy się okazało, że najlepsze wyniki otrzymuje się stosując miedź z Chile, firma AT&T wykupiła kontrolny pakiet akcji tamtejszych producentów. | |||

W Polsce nie produkowano seryjnie prostowników kuprytowych. W 1939 Edmund Jan Romer rozpoczął opracowywanie technologii prostowników kuprytowych w swoich produkujących aparaturę pomiarową zakładach w Lwowie, jednak nie została ona uruchomiona przed wybuchem wojny<ref>[http://apw.ee.pw.edu.pl/tresc/sylw/romer.htm A.J. Marusak (SAiP OW SEP), ''Edmund Jan Romer''].</ref>. | |||

=== Konstrukcja === | === Konstrukcja === | ||

Zasadniczym elementem prostownika kuprytowego jest płytka z miedzi, zwykle o grubości 1 mm, którą poddaje się utlenianiu w temperaturze 1000-1030 stopni Celsjusza. W takich warunkach na miedzi wytwarza się warstwa półprzewodnikowego tlenku Cu<sub>2</sub>O. Następnie płytkę poddawano dalszej obróbce termicznej, wytrawianiu (w celu usunięcia izolującej warstwy tlenku CuO) i nakładano na nią stanowiącą elektrodę warstwę metaliczną o składzie zapewniającym dobry kontakt elektryczny z Cu<sub>2</sub>O. Stosowano również elektrodę w postaci dociśniętej do warstwy tlenku blachy ołowianej, niekiedy warstwę tlenku powlekano wcześniej grafitem. Prostowanie zachodzi na złączu Cu-Cu<sub>2</sub>O<ref>John Orton, ''The Story of Semiconductors'', Oxford 2004, str. 24.</ref>. | |||

Prostowniki kuprytowe były pierwszymi elementami półprzewodnikowymi, przy produkcji których zastosowano złożone procesy elektrochemiczne, tak charakterystyczne dla współczesnej techniki półprzewodnikowej. | |||

==== Sirutor ==== | |||

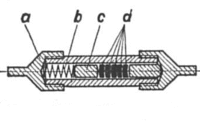

[[Plik:Sirutor.png|200px|mały|lewo|Budowa sirutora: a) wyprowadzenia; b) sprężyna; c) pręciki dystansowe; d) płytki prostownicze.]] | |||

Specjalną konstrukcję posiadały sirutory firmy Siemens. Były to miniaturowe prostowniki kuprytowe umieszczone w obudowie przypominającej rezystor. Produkowano sirutory zawierające od jednej do 15 płytek. | |||

{{Clear|left}} | |||

=== Właściwości === | === Właściwości === | ||

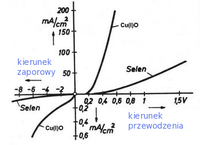

[[Plik:Charakterystyki CuO Selen.png|200px|mały|lewo|Charakterystyki prostownika kuprytowego i selenowego.]] | |||

Maksymalne dopuszczalne napięcie zwrotne na płytkę kuprytową wynosi 8 do 10 V, a ich początkowa sprawność od 50% do 90%, w zależności od technologii wytwarzania. | |||

Prostowniki kuprytowe są bardzo wrażliwe na podwyższoną temperaturę. Normalna temperatura pracy wynosi do 35 stopni Celsjusza, a już przy 40 stopniach zachodzą w prostowniku niekorzystne zmiany, zaś przy 50 dochodzi do utraty właściwości prostujących. | |||

Dla prostowników kuprytowych charakterystyczne jest niekorzystne zjawisko pełzania, polegające na stopniowym zwiększaniu się prądu w kierunku zaporowym podczas pozostawania prostownika pod napięciem. Po wyłączeniu napięcia parametry prostownika po pewnym czasie powracają do wartości początkowych. Czas ten może być dosyć długi, osiągając nawet kilkanaście dni. | |||

Prostowniki kuprytowe starzeją się, z upływem czasu rośnie ich oporność w kierunku przewodzenia i maleje w kierunku zaporowym. Proces ten zachodzi niezależnie od obciążenia prostownika i z biegiem czasu jest coraz wolniejszy. | |||

{{Clear|left}} | |||

== Prostowniki selenowe == | == Prostowniki selenowe == | ||

[[Plik:Selen 0.jpg|200px|mały|prawo|Typowe prostowniki selenowe.]] | |||

=== Historia i zastosowanie === | === Historia i zastosowanie === | ||

[[Plik:Selen 14.jpg|200px|mały|prawo|Prostownik selenowy wysokiego napięcia produkcji ZSRR. Zawiera 1440 płytek selenowych.]] | |||

Zjawisko prostowania na złączach metali z selenem było znane już Braunowi w 1877 roku, praktycznie przydatny prostownik selenowy został jednak wynaleziony dopiero w 1933 przez C.E. Fittsa. Stopniowo wyparł on prostowniki kuprytowe - co prawda ma większy spadek napięcia w kierunku przewodzenia, ale dopuszczalne napięcie wsteczne jest kilkukrotnie wyższe, a właściwości stabilniejsze. | |||

Prostowniki selenowe były masowo używane aż do lat 50, później zostały stopniowo wyparte przez diody germanowe i krzemowe. | |||

{{Main| Polskie prostowniki selenowe}} | {{Main| Polskie prostowniki selenowe}} | ||

Produkcję płytek prostowników selenowych w Polsce rozpoczęto w drugiej połowie lat 50 w krakowskich zakładach Telpod i w Bielawskiej Fabryce Prostowników. Produkowano je długo, aż do lat 70. Były stosowane na przykład w przyrządach pomiarowych prądu zmiennego lub jako namiastka diody Zenera na niskie napięcia w sprzęcie radiowym. | |||

=== Konstrukcja === | === Konstrukcja === | ||

Selenowa płytka prostownicza składa się z płytki stalowej niklowanej lub aluminiowej kadmowanej albo bizmutowanej pokrytej jednostronnie warstewką selenu. Na selen natryskiwana jest cienka warstewka łatwo topliwego stopu (zazwyczaj z bizmutu, kadmu i cyny). Wskutek obróbki termicznej na zewnętrznej powierzchni selenu powstaje warstwa prostująca. | |||

=== Właściwości === | === Właściwości === | ||

Dopuszczalne napięcie wsteczne płytki selenowej wynosi kilkadziesiąt woltów i zależy od technologii jej wytwarzania. Przy krótkotrwałych przebiciach może dojść do samoczynnej regeneracji płytki, gdyż w miejscu przebicia następuje stopienie selenu i utworzenie warstwy szklistej, będącej izolatorem. | |||

Z biegiem czasu płytki selenowe starzeją się, co objawia się wzrostem oporności w kierunku przewodzenia i jej spadkiem w kierunku zaporowym. Proces jest ten jednak wolny i nieprzeciążone płytki selenowe mogą pracować wiele lat. | |||

Po dłuższej przerwie w pracy płytki selenowe wykazują stosunkowo duży prąd wsteczny, który jednak szybko dochodzi do wartości prawidłowej po włączeniu napięcia (w czasie rzędu minut). Należy jednak uważać, by płytki nie uległy przegrzaniu. | |||

Po usunięciu wierzchniej warstwy łatwo topliwego stpu można z selenowej płytko prostowniczej uzyskać amatorskie ogniwo fotoelektryczne. | |||

== Przypisy == | == Przypisy == | ||

| Linia 18: | Linia 64: | ||

== Bibliografia == | == Bibliografia == | ||

# W. Łaniecki, ''Półprzewodniki, Część II, Prostowniki Stykowe'', Warszawa 1953. | |||

# W.A. Trembiński, ''Prostowniki stykowe'', WK, Warszawa 1960. | |||

[[Kategoria: Prostowniki stykowe]] | [[Kategoria: Prostowniki stykowe]] | ||

Aktualna wersja na dzień 18:03, 21 lut 2016

Prostowniki selenowe (i nieco wcześniejsze a znacznie mniej rozpowszechnione kuprytowe) to pierwsze elementy półprzewodnikowe mające zdolność prostowania znacznych prądów.

Były budowany przeważnie w formie kwadratowej lub okrągłej płytki, pełniącej również rolę konstrukcji mechanicznej mechaniczną, a także służącej odprowadzaniu ciepła. Niekiedy płytka miała pośrodku otwór umożliwiający umieszczenie pośrodku śruby, przy pomocy której mocowano ze sobą większą liczbę takich samych płytek w tak zwany stos selenowy czy stos prostowniczy.

W Polsce prostowniki kuprytowe i selenowe określano zbiorczą nazwą prostowniki stykowe, w USA nazywano je metal rectifiers. Prostowniki kuprytowe były stosowane w latach 30. W latach 40 zostały wyparte przez selenowe, które były masowo używane aż do lat 50, później zostały stopniowo wyparte przez diody germanowe i krzemowe.

Prostowniki siarczkowo-miedziowe

Pierwsze prostowniki stykowe wykorzystywały prostujące złącza z siarczkiem miedzi (ich właściwości były znane już Ferdynandowi Braunowi w 1874). Drugą elektrodą był magnez, zwykle z dodatkami innych metali, by otrzymać złącze prostujące konieczne było jego elektryczne formowanie. Takie prostowniki umożliwiały uzyskanie stosunkowo dużych gęstości wyprostowanego prądu, ale były wytwarzane bardzo krótko, zostały szybko wyparte przez elementy o lepszych parametrach.

Prostowniki kuprytowe

Historia i zastosowanie

Zjawisko prostowania na złączu miedzi z jej tlenkiem zostało odkryte w 1919 przez L.O. Grondahla z amerykańskiej firmy Union Switch and Signal Company. Prace nad jego praktycznym zastosowaniem trwały ponad sześć lat i dopiero w 1926 nadający się do seryjnej produkcji prostownik je wykorzystujący został zademonstrowany przez L.O. Grondahla and P.H. Geigera. W latach 30 prostowniki oparte na tlenku miedzi były podstawowym rodzajem prostowników do małych napięć i dużych prądów. Rezultaty mocno zależały od czystości i składu miedzi, która była podstawowym surowcem do ich produkcji. Ówczesny poziom technik chemii analitycznej nie pozwalał na wykrycie subtelnych zanieczyszczeń, kluczowe więc było jej pochodzenie. Gdy się okazało, że najlepsze wyniki otrzymuje się stosując miedź z Chile, firma AT&T wykupiła kontrolny pakiet akcji tamtejszych producentów.

W Polsce nie produkowano seryjnie prostowników kuprytowych. W 1939 Edmund Jan Romer rozpoczął opracowywanie technologii prostowników kuprytowych w swoich produkujących aparaturę pomiarową zakładach w Lwowie, jednak nie została ona uruchomiona przed wybuchem wojny[1].

Konstrukcja

Zasadniczym elementem prostownika kuprytowego jest płytka z miedzi, zwykle o grubości 1 mm, którą poddaje się utlenianiu w temperaturze 1000-1030 stopni Celsjusza. W takich warunkach na miedzi wytwarza się warstwa półprzewodnikowego tlenku Cu2O. Następnie płytkę poddawano dalszej obróbce termicznej, wytrawianiu (w celu usunięcia izolującej warstwy tlenku CuO) i nakładano na nią stanowiącą elektrodę warstwę metaliczną o składzie zapewniającym dobry kontakt elektryczny z Cu2O. Stosowano również elektrodę w postaci dociśniętej do warstwy tlenku blachy ołowianej, niekiedy warstwę tlenku powlekano wcześniej grafitem. Prostowanie zachodzi na złączu Cu-Cu2O[2].

Prostowniki kuprytowe były pierwszymi elementami półprzewodnikowymi, przy produkcji których zastosowano złożone procesy elektrochemiczne, tak charakterystyczne dla współczesnej techniki półprzewodnikowej.

Sirutor

Specjalną konstrukcję posiadały sirutory firmy Siemens. Były to miniaturowe prostowniki kuprytowe umieszczone w obudowie przypominającej rezystor. Produkowano sirutory zawierające od jednej do 15 płytek.

Właściwości

Maksymalne dopuszczalne napięcie zwrotne na płytkę kuprytową wynosi 8 do 10 V, a ich początkowa sprawność od 50% do 90%, w zależności od technologii wytwarzania.

Prostowniki kuprytowe są bardzo wrażliwe na podwyższoną temperaturę. Normalna temperatura pracy wynosi do 35 stopni Celsjusza, a już przy 40 stopniach zachodzą w prostowniku niekorzystne zmiany, zaś przy 50 dochodzi do utraty właściwości prostujących.

Dla prostowników kuprytowych charakterystyczne jest niekorzystne zjawisko pełzania, polegające na stopniowym zwiększaniu się prądu w kierunku zaporowym podczas pozostawania prostownika pod napięciem. Po wyłączeniu napięcia parametry prostownika po pewnym czasie powracają do wartości początkowych. Czas ten może być dosyć długi, osiągając nawet kilkanaście dni.

Prostowniki kuprytowe starzeją się, z upływem czasu rośnie ich oporność w kierunku przewodzenia i maleje w kierunku zaporowym. Proces ten zachodzi niezależnie od obciążenia prostownika i z biegiem czasu jest coraz wolniejszy.

Prostowniki selenowe

Historia i zastosowanie

Zjawisko prostowania na złączach metali z selenem było znane już Braunowi w 1877 roku, praktycznie przydatny prostownik selenowy został jednak wynaleziony dopiero w 1933 przez C.E. Fittsa. Stopniowo wyparł on prostowniki kuprytowe - co prawda ma większy spadek napięcia w kierunku przewodzenia, ale dopuszczalne napięcie wsteczne jest kilkukrotnie wyższe, a właściwości stabilniejsze.

Prostowniki selenowe były masowo używane aż do lat 50, później zostały stopniowo wyparte przez diody germanowe i krzemowe.

![]() Osobna strona - Polskie prostowniki selenowe

Osobna strona - Polskie prostowniki selenowe

Produkcję płytek prostowników selenowych w Polsce rozpoczęto w drugiej połowie lat 50 w krakowskich zakładach Telpod i w Bielawskiej Fabryce Prostowników. Produkowano je długo, aż do lat 70. Były stosowane na przykład w przyrządach pomiarowych prądu zmiennego lub jako namiastka diody Zenera na niskie napięcia w sprzęcie radiowym.

Konstrukcja

Selenowa płytka prostownicza składa się z płytki stalowej niklowanej lub aluminiowej kadmowanej albo bizmutowanej pokrytej jednostronnie warstewką selenu. Na selen natryskiwana jest cienka warstewka łatwo topliwego stopu (zazwyczaj z bizmutu, kadmu i cyny). Wskutek obróbki termicznej na zewnętrznej powierzchni selenu powstaje warstwa prostująca.

Właściwości

Dopuszczalne napięcie wsteczne płytki selenowej wynosi kilkadziesiąt woltów i zależy od technologii jej wytwarzania. Przy krótkotrwałych przebiciach może dojść do samoczynnej regeneracji płytki, gdyż w miejscu przebicia następuje stopienie selenu i utworzenie warstwy szklistej, będącej izolatorem.

Z biegiem czasu płytki selenowe starzeją się, co objawia się wzrostem oporności w kierunku przewodzenia i jej spadkiem w kierunku zaporowym. Proces jest ten jednak wolny i nieprzeciążone płytki selenowe mogą pracować wiele lat.

Po dłuższej przerwie w pracy płytki selenowe wykazują stosunkowo duży prąd wsteczny, który jednak szybko dochodzi do wartości prawidłowej po włączeniu napięcia (w czasie rzędu minut). Należy jednak uważać, by płytki nie uległy przegrzaniu.

Po usunięciu wierzchniej warstwy łatwo topliwego stpu można z selenowej płytko prostowniczej uzyskać amatorskie ogniwo fotoelektryczne.

Przypisy

- ↑ A.J. Marusak (SAiP OW SEP), Edmund Jan Romer.

- ↑ John Orton, The Story of Semiconductors, Oxford 2004, str. 24.

Bibliografia

- W. Łaniecki, Półprzewodniki, Część II, Prostowniki Stykowe, Warszawa 1953.

- W.A. Trembiński, Prostowniki stykowe, WK, Warszawa 1960.