Z czego zrobić chassis?

Chassis nie zawsze musi oznaczać klasycznego pudełka wygiętego z jednego arkusza blachy. Konstruktor urządzenia lampowego ma do wyboru kilka innych możliwości dzięki którym może uniknąć kłopotliwego gięcia blachy.

Fabryczna obudowa z odlewu aluminiowego

W handlu dostępne są gotowe wyposażone w dno przykręcane na uszczelkę [1]. Taka obudowa oferuje doskonałą stabilność mechaniczną i estetykę (po pomalowaniu). Wadą jest to że obudowy tego typu występują w niewielkich rozmiarach, nadają się więc raczej do budowy prostych wzmacniaczy klasy "nano" [2] lub odbiorników radiowych z niewielką ilością lamp.

Obudowy starych dysków komputerowych lub napędów optycznych

Z uwagi na niewielkie rozmiary tylko proste urządzenia mogą wykorzystywać takie adaptowane chassis. Zaletą jest śmiesznie niski lub nawet zerowy koszt, mankamentem niezbyt luksusowy wygląd, do poprawy którego, jeśli konstruktorowi na tym zależy, trzeba dołożyć osobnych starań.

Metalowa płyta montażowa i boki z profili

To popularny sposób wykonania chassis. Wszystkie części urządzenia oprócz elementów regulacyjnych i złącz są zmontowane na odpowiednio sztywnym arkuszu blachy - płycie montażowej a boki chassis o tradycyjnej wysokości 5 lub 6 cm tworzą przykręcone śrubami ceowniki lub kątowniki aluminiowe. Konstrukcja sztywna, przy odpowiedniej grubości blachy i ewentualnym podparciu "żebrami" z osobnych, mniejszych kątowników, zdolna do pomieszczenia nawet ciężkich urządzeń.

Metalowa płyta montażowa i boki z drewna

To wariant podobny jak opisany powyżej z tą różnicą że zamiast z profili metalowych boki są wykonane z desek lub kawałków sklejki. Do zbudowanej z drewna prostokątnej ramy przypominającej szufladę pozbawioną dna przykręca się metalową płytę górną. Tą technologią można wykonać bardzo ładnie wyglądające wzmacniacze, szczególnie jeśli boki owe odpowiednio ukształtować a zewnętrzne powierzchnie okleić fornirem i wykończyć [3].

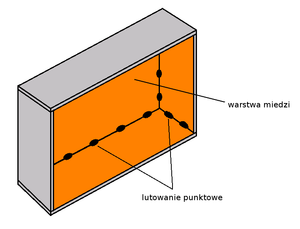

Pudełko z laminatu miedziowego

Ta technologia stosowana jest często do budowy półprzewodnikowych amatorskich urządzeń krótkofalowych, jednak nic nie stoi na przeszkodzie aby wykorzystać ją do budowy urządzeń lampowych.

Odpowiednio przycięte ścianki pudełka składa się warstwą miedzianą do środka a krawędzie stykające się ze sobą lutuje punktowo. Doskonałe opisy technologii wykonania takich pudełek, z uwzględnieniem niuansów takich jak skurcz lutowia, skutkujący trudnościami z uzyskaniem kątów prostych znajdują się na stronach [4] i [5]. Na blogu Dave'a Richardsa AA7EE można podziwiać fotografie perfekcyjnego chassis do odbiornika reakcyjnego wykonanego tą techniką. Zewnętrzną stronę laminatu można oczywiście pokryć lakierem, co przy starannym wykonaniu oraz drobnej obróbce kosmetycznej (zaokrąglenie krawędzi pudełka) daje wygląd "prawdziwego" chassis. Efekt może być spektakularny, jak na ostatniej fotografii przedwzmacniacza i zasilacza w galerii poniżej.

Chassis całkowicie drewniane

Chassis takie ma konstrukcję odwróconej szuflady. Płyta montażowa zamiast z blachy wykonana jest ze sklejki lub cienkiej deseczki. Wbrew pozorom nie jest to zły pomysł. W początkach historii radia i czasach Wielkiego Kryzysu tak właśnie budowali swoje odbiorniki radioamatorzy. Może okazać się całkiem wygodne w roli deski montażowej do eksperymentów układowych. Na zdjęciach poniżej wariant nie wymagający nawet wiercenia dużych otworów, dzięki zastosowaniu dwóch listewek z pozostawieniem wolnej przestrzeni miedzy nimi, która mieści podstawki lampowe, gniazda cewek itp. Jedynie front-panel wykonano z metalu celem zaekranowania, ponieważ układ jest czuły na zbliżanie ręki.

Metale

Zarówno w przypadku klasycznego chassis jak i wariantów z osobną metalową płytą montażową w grę wchodzą blachy z:

- Aluminium, którego główną zaletą jest łatwość obróbki, którą można prowadzić nawet narzędziami ręcznymi, także niski ciężar oraz to że materiał jest amagnetyczny. Wadą jest dość skomplikowane, w porównaniu ze stalą, malowanie i lakierowanie, wymagana jest tu wstępna obróbka powierzchni (eloksacja lub alodynowanie).

- Stali, także twardej, kwasoodpornej lub nierdzewnej. W porównaniu do aluminium chassis ze stali jest cięższe. Po stali rozchodzą się pola magnetyczne co może w niektórych przypadkach sprawiać kłopoty z rozmieszczeniem transformatorów i dławików. W przypadku stali kwasoodpornej nie ma tego problemu, zaletą jest za to atrakcyjny wygląd - lustrzany połysk.

- Miedzi, mosiądzu, brązu. Zaletą chassis lub płyt montażowych wykonanych z tych metali jest bardzo atrakcyjny wygląd po ich wypolerowaniu na wysoki połysk. Obróbka łatwiejsza w porównaniu ze stalą. Metale te są jednak znacząco droższe i nie tak sztywne jak stal.

Minimalną rozsądną tj. zapewniającą odpowiednią sztywność chassis grubością blachy wydaje się 1,5 mm. Dotyczy to małych urządzeń z niezbyt ciężkimi transformatorami. Jeśli te elementy są ciężkie i powierzchnia chassis duża blacha powinna być grubsza, czasami dodatkowo usztywniana przy pomocy profili.

Przypisy

Linki zewnętrzne

- Wątek poświęcony wzmacniaczowi na lampach 6P6S z chassis wykonanym z laminatu miedziowego [6]